ଇପକ୍ସି ଆବରଣ ଇପକ୍ସି କୋଇଲା ଟାର ରଙ୍ଗ ତେଲ ଟ୍ୟାଙ୍କ କ୍ଷୟ ବିରୋଧୀ ରଙ୍ଗ

ବୈଶିଷ୍ଟ୍ୟ ଏବଂ ବ୍ୟବହାର

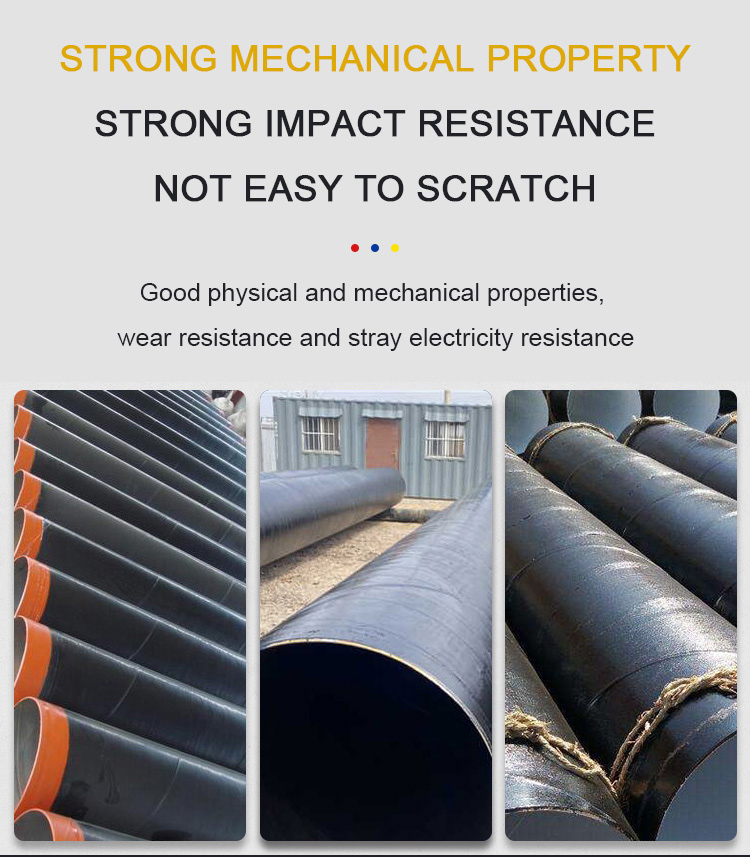

ଇପକ୍ସି କୋଇଲା ଟାର ପେଣ୍ଟ ହେଉଛି ଏକ ଉଚ୍ଚ-କ୍ଷମତା ସମ୍ପନ୍ନ ଆଣ୍ଟିକୋରୋସିଭ ଇନସୁଲେଟିଂ ଆବରଣ ଯାହା ଉଚ୍ଚ ଯାନ୍ତ୍ରିକ ଶକ୍ତି, ଦୃଢ଼ ଆପୋଷ ଏବଂ ରାସାୟନିକ କ୍ଷୟ ପ୍ରତିରୋଧୀତା ସହିତ ଇପକ୍ସି ରେଜିନର ବୈଶିଷ୍ଟ୍ୟ ଏବଂ ଜଳ ପ୍ରତିରୋଧୀତା, ଜୀବାଣୁ ପ୍ରତିରୋଧୀତା ଏବଂ ଉଦ୍ଭିଦ ପ୍ରତିରୋଧୀତା ସହିତ ପିଚୁର ଉପରେ ଆଧାରିତ।

ଇପକ୍ସି କୋଇଲା ଟାର ପେଣ୍ଟ ତେଲ, ଗ୍ୟାସ ଏବଂ ପାଣି ପାଇପଲାଇନ, ଟ୍ୟାପ ପାଣି, ଗ୍ୟାସ, ପାଇପଲାଇନ, ରିଫାଇନାରୀ, ରାସାୟନିକ ପ୍ଲାଣ୍ଟ, ସ୍ୱେରେଜ ଟ୍ରିଟମେଣ୍ଟ ପ୍ଲାଣ୍ଟ ଉପକରଣ ଏବଂ ପାଇପଲାଇନର କ୍ଷୋଭ-ପ୍ରତିରୋଧୀ ପାଇଁ ଉପଯୁକ୍ତ। ଏହି ଇପକ୍ସି କୋଇଲା ଟାର ପେଣ୍ଟକୁ ଅଫଶୋର ତେଲ ଡ୍ରିଲିଂ ପ୍ଲାଟଫର୍ମ ଏବଂ ଜାହାଜ ପାଣି ତଳେ ଅଂଶର କ୍ଷୋଭ-ପ୍ରତିରୋଧୀ ଏବଂ ଖଣି ଏବଂ ଭୂତଳ ଉପକରଣର କ୍ଷୋଭ-ପ୍ରତିରୋଧୀ ଭାବରେ ମଧ୍ୟ ବ୍ୟବହାର କରାଯାଇପାରିବ।

ବ୍ୟବହାର ପଦ୍ଧତି

ପଦକ୍ଷେପ ୧: ପୃଷ୍ଠ ଚିକିତ୍ସା

ଏକ ପ୍ରକାରର ଆଣ୍ଟି-କ୍ରୋସିନ୍ ଆବରଣ ଭାବରେ, ଇପୋକ୍ସି କୋଇଲା ଆସଫାଲ୍ଟ ରଙ୍ଗର ପ୍ରଭାବ ମୂଳ ସ୍ତରର ପୃଷ୍ଠ ଚିକିତ୍ସାର ଗୁଣବତ୍ତା ସହିତ ଘନିଷ୍ଠ ଭାବରେ ଜଡିତ। ଯଦି ମୂଳ ପୃଷ୍ଠ ଯଥେଷ୍ଟ ମସୃଣ ଏବଂ ସଫା ନଥାଏ, ତେବେ ଆବରଣ ପ୍ରଭାବ ବହୁତ ହ୍ରାସ ପାଇବ।

ତେଣୁ, ଇପୋକ୍ସି କୋଇଲା ଆସଫାଲ୍ଟ ରଙ୍ଗ ଆବରଣ କରିବା ପୂର୍ବରୁ, ମୂଳ ପୃଷ୍ଠକୁ ସମ୍ପୂର୍ଣ୍ଣ ସଫା ଏବଂ ଚିକିତ୍ସା କରିବା ଆବଶ୍ୟକ। ସଫା କରିବା ପାଇଁ ସ୍କ୍ରାପ୍ ଏବଂ ଧୋଇ ଦିଆଯାଇପାରିବ। ସେହି ସମୟରେ, ଅଧିକ ଗୁରୁତର କଳଙ୍କ ପାଇଁ ଅନ୍ୟ ଉପାୟରେ ଚିକିତ୍ସା କରାଯିବା ଉଚିତ, ଯାହା ଦ୍ଵାରା ଆବରଣ ପ୍ରଭାବ ଭଲ ହେବ।

ପଦକ୍ଷେପ ୨: ଇପୋକ୍ସି କୋଇଲା ଆସଫାଲ୍ଟ ରଙ୍ଗ ପ୍ରସ୍ତୁତି

ଇପୋକ୍ସି କୋଇଲା ଟାର ପେଣ୍ଟ ପ୍ରସ୍ତୁତ କରିବା ସମୟରେ, ପ୍ରଥମେ ଏସିଡିକ୍ କୋଇଲା ଟାର ପିଚ୍ରେ ଇପୋକ୍ସି ରେଜିନ୍ ମିଶାଇବା ଆବଶ୍ୟକ, ତା'ପରେ କ୍ୟୁରିଂ ଏଜେଣ୍ଟ ମିଶାଇ ସମାନ ଭାବରେ ଘାଣ୍ଟନ୍ତୁ, ଏବଂ ଶେଷରେ ଡାଇଲୁଏଣ୍ଟ ମିଶାଇ ସମ୍ପୂର୍ଣ୍ଣ ସମାନ ହେବା ପର୍ଯ୍ୟନ୍ତ ଘାଣ୍ଟନ୍ତୁ।

ଏହି ପ୍ରକ୍ରିୟାରେ, ପ୍ରସ୍ତୁତିରେ ସାମିଲ ଥିବା ସାମଗ୍ରୀ ସଫା (ଧୂଳି, ଅପରିଷ୍କାରତା, ପାଣି, ଇତ୍ୟାଦି ନାହିଁ) ନିଶ୍ଚିତ କରିବା ଆବଶ୍ୟକ, ନଚେତ୍ ଏହା ରଙ୍ଗର ଗୁଣବତ୍ତା ଉପରେ ପ୍ରଭାବ ପକାଇବ।

ପଦକ୍ଷେପ ୩: ହାଲୁକା ଭାବରେ ପ୍ରୟୋଗ କରନ୍ତୁ

ଇପୋକ୍ସି କୋଇଲା ଟାର ପେଣ୍ଟ ଆବରଣ କରିବା ସମୟରେ, ନିର୍ଦ୍ଦିଷ୍ଟ ପତଳା ଆବରଣ କାର୍ଯ୍ୟ ହାସଲ କରିବା ଆବଶ୍ୟକ। ଏହା ହେଉଛି କ୍ଷୋଭ-ପ୍ରତିରୋଧୀ ପ୍ରଭାବର ଚାବିକାଠି। ଯଦି ଆବରଣ ଅତ୍ୟଧିକ ଘନ ହୋଇଥାଏ, ତେବେ କେବୁଲ ନମୁନା ଡିସ୍କରେ ବାୟୁ ବୁଦବୁଦ ସୃଷ୍ଟି ହେବା ସହଜ ହୋଇଯାଏ, ଯାହା ଆବରଣର କାର୍ଯ୍ୟଦକ୍ଷତାକୁ ପ୍ରଭାବିତ କରେ।

ତେଣୁ, ଇପୋକ୍ସି କୋଇଲା ଟାର ରଙ୍ଗ ଆବରଣ କରିବା ସମୟରେ, ଏହାକୁ ଅନେକ ପତଳା ସ୍ତରରେ ବିଭକ୍ତ କରିବା ଆବଶ୍ୟକ, ଏବଂ ପ୍ରତ୍ୟେକ ପତଳା ସ୍ତର ମଧ୍ୟରେ ବ୍ୟବଧାନ 6 ଘଣ୍ଟାରୁ ଅଧିକ ହେବା ଆବଶ୍ୟକ। ଏବଂ ପ୍ରତ୍ୟେକ ସ୍ତର ପାଇଁ ଆବରଣର ପରିମାଣ ସାମଗ୍ରୀର ସର୍ବୋତ୍ତମ ବ୍ୟବହାର ଅନୁସାରେ ନିୟନ୍ତ୍ରିତ ହେବା ଉଚିତ।

ପଦକ୍ଷେପ ୪: ପ୍ରକ୍ରିୟା ନିୟନ୍ତ୍ରଣ

ଇପୋକ୍ସି କୋଇଲା ଟାର ରଙ୍ଗ ଆବରଣ କରିବା ସମୟରେ ପ୍ରକ୍ରିୟା ନିୟନ୍ତ୍ରଣର ଗୁରୁତ୍ୱକୁ ଅଣଦେଖା କରାଯାଇପାରିବ ନାହିଁ। ପ୍ରସ୍ତୁତି, ମିଶ୍ରିତ ରାନ୍ଧିବା ଏବଂ ଆବରଣର ପ୍ରତ୍ୟେକ ଲିଙ୍କରେ, ଇପୋକ୍ସି କୋଇଲା ଆସଫାଲ୍ଟ ରଙ୍ଗର ସମାନ ଏବଂ ସ୍ଥିର ଗୁଣବତ୍ତା ସୁନିଶ୍ଚିତ କରିବା ପାଇଁ ନିୟନ୍ତ୍ରଣର ଏକ ଭଲ କାର୍ଯ୍ୟ କରିବା ଆବଶ୍ୟକ।

ପ୍ରଥମଟି ହେଉଛି ପ୍ରସ୍ତୁତି ପ୍ରକ୍ରିୟାରେ ପ୍ରକ୍ରିୟା ନିୟନ୍ତ୍ରଣ, ଯେଉଁଥିରେ ରେଜିନ୍ ଇନପୁଟ୍ ପରିମାଣ, ଏସିଡ୍ କୋଇଲା ପିଚ୍ ର ସାନ୍ଦ୍ରତା ଇତ୍ୟାଦି ଅନ୍ତର୍ଭୁକ୍ତ। ଦ୍ୱିତୀୟତଃ, ମିଶ୍ରଣରେ ତାପମାତ୍ରା ଏବଂ ଘୂର୍ଣ୍ଣନ ଗତିକୁ ନିୟନ୍ତ୍ରଣ କରିବା ଆବଶ୍ୟକ। ଶେଷରେ, ଆବରଣ ପ୍ରକ୍ରିୟାକୁ ନିୟନ୍ତ୍ରଣ କରିବା ପାଇଁ ବ୍ରଶ୍ ଆବରଣ, ରୋଲ୍ ଆବରଣ ଏବଂ ସ୍ପ୍ରେ ଆବରଣ ଭଳି ବିଭିନ୍ନ ଆବରଣ ପଦ୍ଧତି ଆବଶ୍ୟକ।

ସଂକ୍ଷେପରେ, ଇପୋକ୍ସି କୋଇଲା ଆସଫାଲ୍ଟ ରଙ୍ଗର ଆବରଣରେ ଭଲ ଫଳାଫଳ ପାଇବା ପାଇଁ, "ନିୟନ୍ତ୍ରଣ ପାଇଁ ଉପରୋକ୍ତ କାରଣଗୁଡ଼ିକୁ ମିଶ୍ରଣ କରିବା ଆବଶ୍ୟକ।

ପଦକ୍ଷେପ ୫: ଯାଞ୍ଚ ଏବଂ ଗ୍ରହଣ

ଇପୋକ୍ସି କୋଇଲା ଆସଫାଲ୍ଟ ରଙ୍ଗର ଆବରଣ ଗୁଣବତ୍ତା କେବଳ ପ୍ରସ୍ତୁତି ଏବଂ ଆବରଣ ପ୍ରକ୍ରିୟା ନିୟନ୍ତ୍ରଣ ଉପରେ ନିର୍ଭର କରିପାରିବ ନାହିଁ, ଆବରଣ ଫିଲ୍ମ ଗୁଣବତ୍ତା ପାଇଁ, ଆମକୁ ଯାଞ୍ଚ କରିବା ପାଇଁ କିଛି ପରୀକ୍ଷଣ ମଧ୍ୟ କରିବାକୁ ପଡିବ।

ପରୀକ୍ଷଣ ପଦ୍ଧତିକୁ ସ୍କ୍ରାପିଂ ଫିଲ୍ମ, ଫ୍ଲୋରୋସେନ୍ସ ସ୍ପେକ୍ଟ୍ରୋମିଟର ଏବଂ ଅନ୍ୟାନ୍ୟ ପଦ୍ଧତି ଦ୍ୱାରା ବ୍ୟବହାର କରାଯାଇପାରିବ। ସେହି ସମୟରେ, ଇପୋକ୍ସି କୋଇଲା ଆସଫାଲ୍ଟ ରଙ୍ଗର କାର୍ଯ୍ୟଦକ୍ଷତା ସୁନିଶ୍ଚିତ କରିବା ପାଇଁ ଆମକୁ ପ୍ରକୃତ ପରିସ୍ଥିତି, ଆବରଣ ପ୍ରଭାବ, କଠୋରତା ଇତ୍ୟାଦିକୁ ମିଶ୍ରଣ କରିବାକୁ ପଡିବ।

ସଂକ୍ଷେପରେ, ଇପୋକ୍ସି କୋଇଲା ଆସଫାଲ୍ଟ ରଙ୍ଗ ବ୍ୟବହାର ପ୍ରକ୍ରିୟାରେ କିଛି ପଦକ୍ଷେପ ଏବଂ ସତର୍କତା ଅନୁଯାୟୀ ପରିଚାଳନା କରାଯିବା ଆବଶ୍ୟକ, ଏବଂ ପ୍ରସ୍ତୁତି, ମିଶ୍ରଣ ଏବଂ ଆବରଣ ପ୍ରକ୍ରିୟାରେ ସତର୍କ ଏବଂ ଧୈର୍ଯ୍ୟବାନ ରହିବା ଆବଶ୍ୟକ, ଏବଂ ଆବରଣର ଭଲ କାର୍ଯ୍ୟଦକ୍ଷତା ସୁନିଶ୍ଚିତ କରିବା ପାଇଁ ଆବରଣ ପରେ କିଛି ଗୁଣାତ୍ମକ ଯାଞ୍ଚ ଏବଂ ଗ୍ରହଣୀୟତା କରିବା ଆବଶ୍ୟକ।

ଉତ୍ପାଦ ନିର୍ଦ୍ଦିଷ୍ଟକରଣ

| ରଙ୍ଗ | ଉତ୍ପାଦ ଫର୍ମ | MOQ | ଆକାର | ଆୟତନ /(M/L/S ଆକାର) | ଓଜନ/ କ୍ୟାନ୍ | OEM/ODM | ପ୍ୟାକିଂ ଆକାର / କାଗଜ କାର୍ଟୁନ | ବିତରଣ ତାରିଖ |

| ସିରିଜ୍ ରଙ୍ଗ/ OEM | ତରଳ ପଦାର୍ଥ | ୫୦୦ କିଲୋଗ୍ରାମ | ଏମ୍ କ୍ୟାନ୍: ଉଚ୍ଚତା: ୧୯୦ମିମି, ବ୍ୟାସ: ୧୫୮ମିମି, ପରିଧି: ୫୦୦ମିମି, (୦.୨୮x ୦.୫x ୦.୧୯୫) ବର୍ଗାକାର ଟାଙ୍କି: ଉଚ୍ଚତା: ୨୫୬ ମିମି, ଲମ୍ବ: ୧୬୯ ମିମି, ପ୍ରସ୍ଥ: ୧୦୬ ମିମି, (୦.୨୮x ୦.୫୧୪x ୦.୨୬) L କରିପାରିବେ: ଉଚ୍ଚତା: ୩୭୦ମିମି, ବ୍ୟାସ: ୨୮୨ମିମି, ପରିଧି: ୮୫୩ମିମି, (୦.୩୮x ୦.୮୫୩x ୦.୩୯) | ଏମ୍ କ୍ୟାନ୍:୦.୦୨୭୩ ଘନ ମିଟର ବର୍ଗାକାର ଟାଙ୍କି: ୦.୦୩୭୪ ଘନ ମିଟର L କରିପାରିବେ: ୦.୧୨୬୪ ଘନ ମିଟର | ୩.୫ କିଲୋଗ୍ରାମ/ ୨୦ କିଲୋଗ୍ରାମ | କଷ୍ଟୋମାଇଜ୍ ହୋଇଥିବା ଗ୍ରହଣ | ୩୫୫*୩୫୫*୨୧୦ | ଷ୍ଟକ୍ ହୋଇଥିବା ଜିନିଷ: ୩~୭ କାର୍ଯ୍ୟ ଦିବସ କଷ୍ଟମାଇଜ୍ କରାଯାଇଥିବା ଆଇଟମ୍: ୭~୨୦ କାର୍ଯ୍ୟ ଦିବସ |

ଇପକ୍ସି ଆବରଣ

ଟିପ୍ପଣୀ

ନିର୍ମାଣ ପୂର୍ବରୁ ନିର୍ଦ୍ଦେଶାବଳୀ ପଢ଼ନ୍ତୁ:

ବ୍ୟବହାର କରିବା ପୂର୍ବରୁ, ରଙ୍ଗ ଏବଂ କ୍ୟୁରିଂ ଏଜେଣ୍ଟକୁ ଆବଶ୍ୟକୀୟ ଭଲ ଅନୁପାତ ଅନୁସାରେ, କେତେ ମେଳ ଖାଇବାକୁ ହେବ, ବ୍ୟବହାର ପରେ ସମାନ ଭାବରେ ଘାଣ୍ଟନ୍ତୁ। ବ୍ୟବହାର କରିବା ପାଇଁ 8 ଘଣ୍ଟା ମଧ୍ୟରେ;

ନିର୍ମାଣ ପ୍ରକ୍ରିୟାକୁ ଶୁଷ୍କ ଏବଂ ସଫା ରଖନ୍ତୁ, ଏବଂ ପାଣି, ଏସିଡ୍, ଆଲକୋହଲ୍ କ୍ଷାର ଇତ୍ୟାଦି ସହିତ ସଂସ୍ପର୍ଶରେ ଆସିବାକୁ କଡ଼ା ନିଷେଧ। ପେଣ୍ଟିଂ କରିବା ପରେ କ୍ୟୁରିଂ ଏଜେଣ୍ଟ ପ୍ୟାକେଜିଂ ବ୍ୟାରେଲକୁ କଡ଼ା ଭାବରେ ଘୋଡ଼ାଇ ଦିଆଯିବା ଆବଶ୍ୟକ, ଯାହା ଦ୍ଵାରା ଜେଲିଂ ଏଡାଇବା;

ନିର୍ମାଣ ଏବଂ ଶୁଖାଇବା ସମୟରେ, ଆପେକ୍ଷିକ ଆର୍ଦ୍ରତା 85% ରୁ ଅଧିକ ହେବ ନାହିଁ।

ଆମ ବିଷୟରେ

ଆମର କମ୍ପାନୀ ସର୍ବଦା "ବିଜ୍ଞାନ ଏବଂ ପ୍ରଯୁକ୍ତିବିଦ୍ୟା, ଗୁଣବତ୍ତା ପ୍ରଥମେ, ସଚ୍ଚୋଟ ଏବଂ ବିଶ୍ୱସ୍ତ, ls0900l:.2000 ଆନ୍ତର୍ଜାତୀୟ ଗୁଣବତ୍ତା ପରିଚାଳନା ପ୍ରଣାଳୀର କଠୋର କାର୍ଯ୍ୟାନ୍ୱୟନକୁ ପାଳନ କରିଆସୁଛି। ଆମର କଠୋର ପରିଚାଳନା ପ୍ରଯୁକ୍ତିବିଦ୍ୟା ନୂତନତ୍ୱ, ଗୁଣବତ୍ତା ସେବା ଉତ୍ପାଦର ଗୁଣବତ୍ତା କାଷ୍ଟ କରିଛି, ଅଧିକାଂଶ ବ୍ୟବହାରକାରୀଙ୍କ ସ୍ୱୀକୃତି ହାସଲ କରିଛି। ଏକ ବୃତ୍ତିଗତ ମାନକ ଏବଂ ଦୃଢ଼ ଚୀନ୍ କାରଖାନା ଭାବରେ, ଆମେ କିଣିବାକୁ ଚାହୁଁଥିବା ଗ୍ରାହକମାନଙ୍କ ପାଇଁ ନମୁନା ପ୍ରଦାନ କରିପାରିବା, ଯଦି ଆପଣଙ୍କୁ ଆକ୍ରିଲିକ୍ରୋଡ୍ ମାର୍କିଂ ପେଣ୍ଟ ଆବଶ୍ୟକ, ଦୟାକରି ଆମ ସହିତ ଯୋଗାଯୋଗ କରନ୍ତୁ।